Recopilación de datos para aplicaciones en el transporte ferroviario de pasajeros

UICScan

- Posibilidad de uso inmediato gracias a la lectura del número UIC

- Fiabilidad gracias al uso de tecnología de vídeo

- Apto para elevadas velocidades de paso

- Documentación de parámetros adicionales, como por ejemplo, la velocidad

- Posibilidades de combinación con sistemas de servicio adicionales

Sistema de escáner para vehículos ferroviarios en estaciones y terminales

Cómo funciona el registro y la evaluación de datos con UICScan

¿Deseas ver en tiempo real la localización exacta de los vagones de pasajeros? ¿Necesitas una vista general de los vehículos en los depósitos o las instalaciones de lavado? UICScan ofrece una opción fiable y económica que puede utilizarse inmediatamente sin necesidad de preparaciones adicionales en los vagones.

En el centro de todos los vagones de pasajeros se encuentra un número UIC específico. UICScan puede detectar estos números de vehículo con ayuda de un sistema de escáner óptico. De este modo se identifica de forma exacta y unívoca el vehículo que pasa y su localización. UICScan funciona con una cámara dual especial para el funcionamiento diurno, que, gracias a una iluminación especial, también funciona de forma efectiva durante la noche. El sistema de escáner detecta los números en ambos lados del vagón mientras pasa el vehículo.

UICScan puede integrarse fácilmente en estaciones y depósitos de trenes. No es necesario que el tren reduzca la velocidad en la estación o en la terminal. UICScan registra el número de vehículo con velocidades de paso de hasta 80 km/h.

El sistema de escáner UICScan dispone además de un contador de ejes. Permite la identificación del vehículo mediante la detección del número UIC al mismo tiempo que la detección de la velocidad. Los datos pueden documentarse sin problemas en un sistema de control conectado, como por ejemplo, el VEBSys de Vogelsang. VEBSys permite la representación en línea en tiempo real de los vehículos ferroviarios en cuestión.

Los campos de aplicación habituales son los puntos de entrada y salida de las estaciones así como de los talleres o instalaciones de lavado en los que se procesan vagones externos para los que deben facturarse los costes de forma individual.

No es necesaria ninguna modificación de la flota de vehículos para la instalación de UICScan. En los puntos donde deben instalarse los lectores de UICScan, debe disponerse de una conexión de corriente de 230 V con 10 A. Asimismo, también deben tenerse en cuenta una protección solar y antideslumbramiento en la zona de captura de las imágenes así como posibilidades de conexión para equipos de servicio adicionales, cuya aplicación debe documentarse.

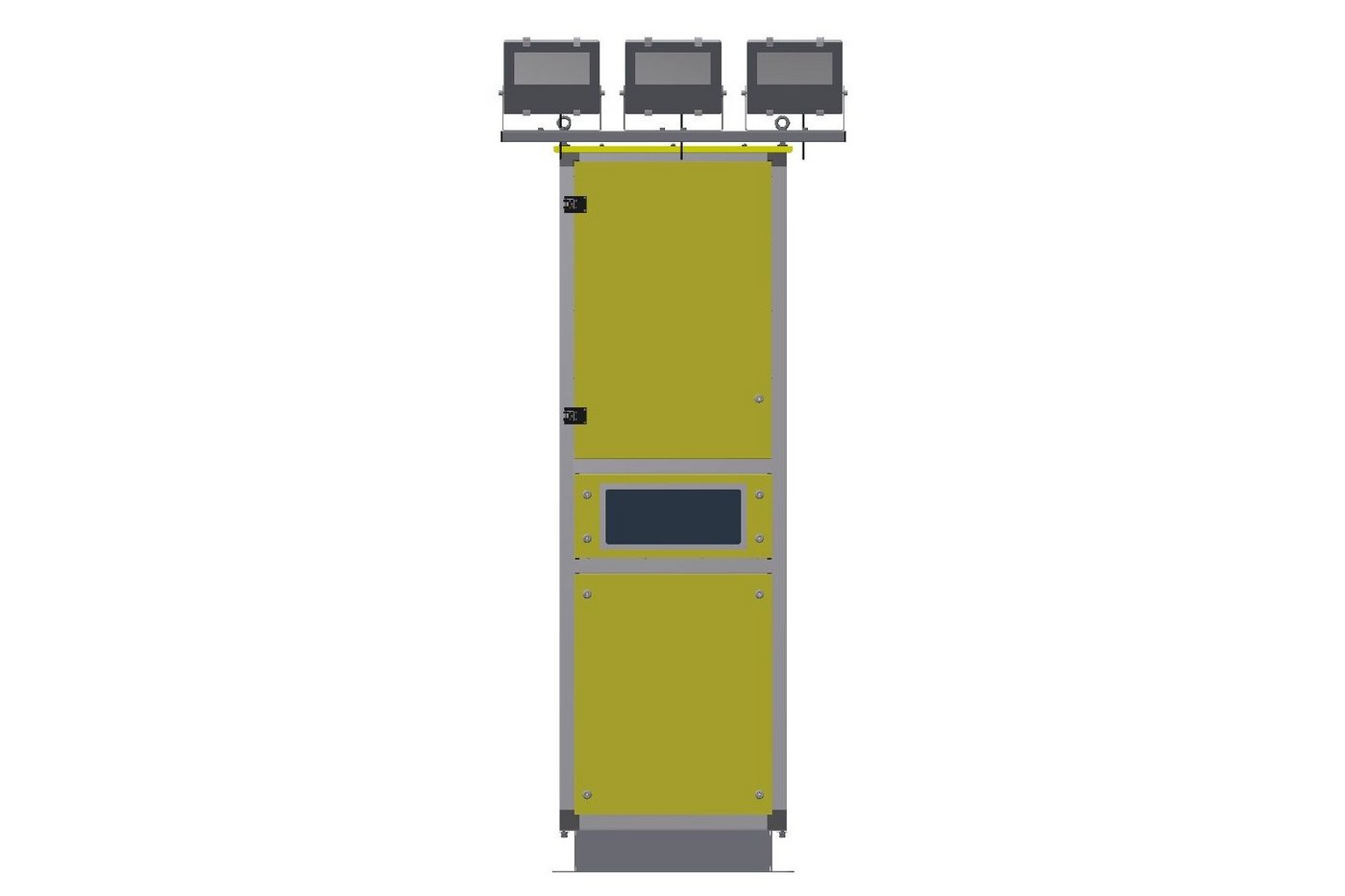

Modelos del UICScan

UICScan consta de dos unidades con

- Carcasa de la torre UICScan, incl. preparativos para la integración del escáner de código QR

- Unidad informática para fines de interpretación de la velocidad

- Módulo RC44 (control remoto)

- Unidad de módulo de disparador doble

- Bloque de alimentación 24 V CC 10 A

- Módulo de software para detectar el número de vagón UIC

- Módulo de software para activación

- Módulo de software para contador de ejes con determinación de velocidad para cada eje

- Router UMTS/HSDPA en línea

- Interfaz para instalación de lavado del tren

- Recuento de ejes con módulo de activación en la vía

- Cámara dual especial (modo día/noche)

- 3 proyectores Power LED

- Calefacción de protección contra heladas de 250 W

- Marco de instalación de hormigón

- Opcional: Escáner de código QR de largo alcance

UICScan consta de dos unidades con

- Carcasa de la torre UICScan, incl. preparativos para la integración del escáner de código QR

- Unidad informática para fines de interpretación de la velocidad

- Módulo RC44 (control remoto)

- Unidad de módulo de disparador doble

- Bloque de alimentación 24 V CC 10 A

- Módulo de software para detectar el número de vagón UIC

- Módulo de software para activación

- Módulo de software para contador de ejes con determinación de velocidad para cada eje

- Router UMTS/HSDPA en línea

- Interfaz para instalación de lavado del tren

- Recuento de ejes con módulo de activación en la vía

- Cámara dual especial (modo día/noche)

- 3 proyectores Power LED

- Calefacción de protección contra heladas de 250 W

- Marco de instalación de hormigón

- Opcional: Escáner de código QR de largo alcance